| Главная О занятиях керамикой Фотоальбом Книги по керамике |

| Этика и педагогика Ссылки на сайты |

§ 21. Предварительная обработка сырьевых материалов

Все сырьевые материалы, кроме обогащенного каолина, после удаления посторонних примесей и включений подвергаются предварительной обработке, которая заключается в промывке материалов (полевой шпат, кварц, черепок) и их предварительном измельчении (дробление, помол), предназначенном для разрушения природной текстуры материалов и повышения производительности оборудования для окончательного помола сырьевых компонентов.

Сырье для производства керамических изделий может поступать в виде кусков разной формы и размеров. По степени крупности материал подразделяют: на крупный — размеры частиц более 500 мм; средний — размеры частиц от 500 до 10 мм; мелкий — размеры частиц менее 10 мм.

Степенью измельчения называется отношение поперечного сечения наиболее крупных кусков до измельчения к поперечному сечению этих кусков после измельчения.

Эффективность измельчения зависит от прочности, твердости (табл. 10) материалов, их однородности, пластичности, размеров кусков и требуемой степени измельчения.

Таблица 10. Твердость материалов по шкале Мооса

|

Материалы |

Номер эталона |

Материал |

Примечание |

|

Мягкие |

1 |

Тальк |

Легко царапается |

|

2 |

Гипс |

Царапается ногтем | |

|

3 |

Известковый шпат |

Легко царапается ножом |

|

|

4 |

Плавиковый шпат |

С трудом царапается |

|

|

5 |

Апатит стекло |

То же |

|

Средние |

6 |

Полевой шпат |

То же |

Средней твердости |

7 |

Кварц |

Царапает стекло |

|

Твердые |

8 |

Топаз |

То же |

| 9 | Корунд |

Режет стекло | |

| 10 | Алмаз |

То же |

Измельчать материал необходимо только до той тонкости, которая требуется для его последующего применения.

|

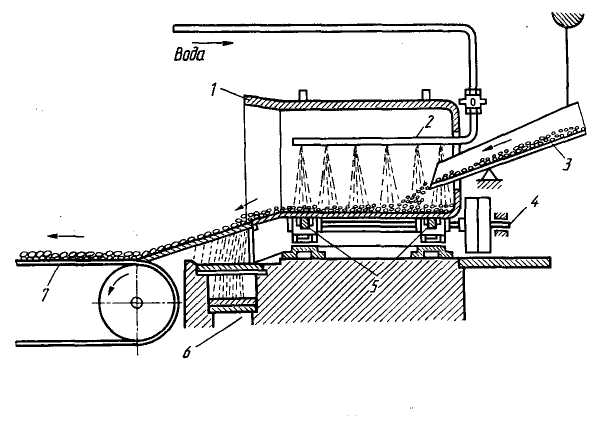

| Рис. 2.

Установка для промывки каменистых материалов (шпатомойка): 1 - барабан, 2 - распылитель воды, 3 - лоток, 4 - главный вал, 5 - катки, 6 - люк, 7 - конвейер |

Каменистые материалы обрабатывают следующим образом. Отсортированные куски пегматита, полевого шпата, кварца, черепок промывают во вращающихся установках— шпатомойках (рис. 2), которые имеют вид барабана 1 с расположенными внутри него трубками 2 для подачи воды.

Барабан вращается на катках 5. Чтобы материал перемещался в шпатомойке, она установлена с небольшим наклоном (5°). Материал подается в барабан непрерывно с помощью лотка 3 и транспортируется по выходе из барабана ленточным конвейером 7. У выходного отверстия шпатомойки устроен люк 6 с решеткой для стока воды в канализацию. В зимнее время в шпатомойку подается горячая вода. Промывка необходима для очистки материала от земли, песка и других загрязнений, внесенных в него при добыче и транспортировании.

После промывки крупные куски каменистых материалов подвергаются дроблению главным образом в щековых дробилках, широкое применение которых объясняется простотой их конструкции и надежностью эксплуатации.

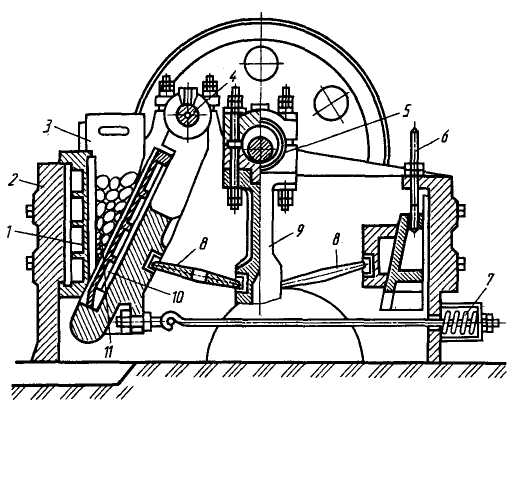

Щековая дробилка (рис. 3) состоит из массивной станины 2, внутри которой укреплены неподвижная 1 и подвижная 10 щеки. Подвижная щека качается около шарнира 4, расположенного вверху станины, с помощью эксцентрикового вала 5. При повороте вала и подъеме шатуна 9 концы распорок 8 поднимаются и раздавливают материал 11, находящийся между щеками. При следующем повороте эксцентрикового вала и опускании шатуна щека 10 отходит под действием пружины 7 вправо, раздробленный материал вываливается, а материал, находящийся в верхней части приемника материала, опускается вниз и дробится при следующем качании подвижной щеки.

|

|

Рис. 3. Щековая дробилка:

1, 10 — щеки, 2 — станина, 3 — приемник,

|

Размер выходящих из дробилок кусков зависит от ширины выходной щели между щеками, которая регулируется винтом 6. Степень измельчения в щековых дробилках колеблется от 3 до 10. Производительность щековых дробилок зависит от сечения выпускной щели, числа качаний подвижной щеки в минуту, свойств материала и угла между щеками.

Размер выходящих из дробилок кусков зависит от ширины выходной щели между щеками, которая регулируется винтом 6. Степень измельчения в щековых дробилках колеблется от 3 до 10. Производительность щековых дробилок зависит от сечения выпускной щели, числа качаний подвижной щеки в минуту, свойств материала и угла между щеками.

Каменистые материалы, чтобы повысить эффективность последующего помола и выявить красящие оксиды, резко проявляющихся после обжига, часто предварительно обжигают. Обжиг чаще всего осуществляют во вращающихся печах или горнах (печах периодического действия) при температуре 900...1000°С, при этом рекомендуется резко поднимать температуру, а затем быстро охлаждать обжигаемый материал. В результате модификационных превращений р-кварца в а-кварц, происходящих с увеличением материала в объеме, последний растрескивается и в последующем легко измельчается. Кроме того, легко обнаруживаются вредные примеси: железистые включения, слюда и др.

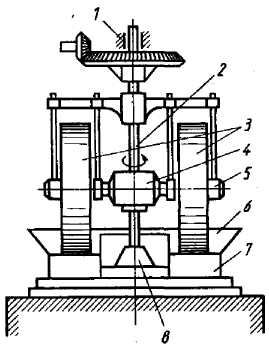

Обожженные каменистые материалы сортируют на ленточном конвейере и подвергают среднему измельчению на бегунах с каменными катками и подом, футерованным гранитными секторами, или в дробилках. Применяют два типа бегунов: с вращающимися катками 3 (рис. 4), которые катятся по неподвижному поду 7 при вращении полуосей 5 вокруг вертикального вала 2, и вращающимся вокруг вертикальной оси подом. Во втором случае катки перемещаются на своих осях под действием сил трения о материал. Измельчение осуществляется раздавливанием и истиранием материала за счет тяжести катков, имеющих большую массу; такое оборудование устанавливают, как правило, на первых этажах.

|

|

Рис. 4. Бегуны с вращающимися катками: |

В бегунах с гранитными катками и подом материал практически не загрязняется частицами железа, что наблюдается при использовании бегунов с чугунными катками и подом.

Размолотый материал скребками перемещается в бегунах к разгрузочному отверстию и при выходе из бегунов подвергается просеву сквозь сито. Материал, не прошедший через сито, возвращается на домол в бегуны, а мелкая фракция поступает на хранение в бункер.

Пластичные глинистые материалы измельчают на глинорезках или дезинтеграторах, которые снабжены ленточными конвейерами для перемещения сырья к месту хранения или дальнейшей переработки.

Глинорезки представляют собой конструкцию, состоящую из двух горизонтальных валов с насаженными на них в шахматном порядке ножами, вращающимися навстречу один другому.

Дезинтеграторы для измельчения глины или каолина состоят из корзин диаметром 1000...1250 мм. Частота вращения корзин 7,5. ..8,3 с"1. Высокая производительность (до 25 т/ч) дезинтеграторов зависит от диаметра корзин, влажности материала и равномерности его подачи, конструктивных особенностей дезинтегратора. После переработки содержание глины с частицами размером менее 0,5 мм составляет 70...90%, что удовлетворяет технологическим требованиям к этому виду сырья. Для защиты дезинтегратора от попадания в него металлических предметов перед загрузочным отверстием устанавливается мощный магнитный уловитель.

После предварительного измельчения сырьевые материалы просеивают на механических барабанных грохотах с целью их разделения на несколько фракций или выделения частиц, размеры которых не отвечают предъявленным требованиям. В последнем случае крупные частицы возвращаются для дополнительного измельчения. Основной рабочий элемент всех видов сит — тонкий лист-решето с отверстиями определенного сечения или сетка. Показателем эффективности рассева может служить отношение количества прошедшего через сито материала (K1) к количеству материала в исходном состоянии (К). Эффективность рассева характеризуется коэффициентом полезного действия (КПД) сита:

η = (Κ1/Κ) •100%.

На эффективность рассева влияет ферма частиц, влажность материала, угол наклона сита и амплитуда его колебаний, форма и расположение отверстий и др. Обычно КПД сит колеблется от 60 до 95%. Наибольший КПД у вибрационных сит.

Для просева увлажненной глины (влажностью 10... 12%) применяют электрический подогрев сит до температуры 120...150°С. КПД таких сит может достигать 100%.

|

|

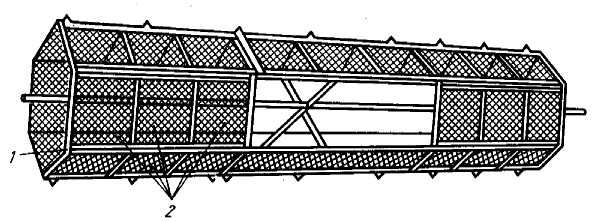

Рис. 5. Барабанный грохот: 1 — барабан, 2 — сменные сетки |

Барабанный грохот (ситобурат) (рис. 5), который имеет форму многогранной призмы, обтянутой сетками, вращается с помощью приводного шкива в двух подшипниках. Материал в сито поступает через отверстие в торце корпуса по наклонному лотку. С другого конца сита удаляются не прошедшие через него крупные зерна материала, которые направляются самотеком в бегуны на доизмельчение. Средняя частота вращения сита 0,4...0,5 с-1 производительность 500...1000 кг/ч.

Для создания запаса готовых материалов на две-три смены и предотвращения зависимости последующих технологических операций от операций предварительной подготовки сырья на последних этажах массозаготовительных цехов устанавливают бункера запаса, которые выполняют также роль питателей машин и оборудования. При хранении в бункерах порошкообразные материалы могут слеживаться и терять свою сыпучесть. Чтобы уменьшить слеживаемость, снижают время хранения материалов в бункерах, устанавливают бункера небольшой высоты, не допускают подачи в бункера материалов с повышенной влажностью. Например, глина влажностью более 15% быстро слеживается, при такой влажности ее нельзя хранить в бункере.

Зависание порошкообразных материалов в бункерах приводит к уменьшению или к полному прекращению их выхода из отверстия. Чтобы предотвратить это явление, не рекомендуется полностью разгружать бункера, следует оставлять в них материал в количестве 1/3 объема. Для предупреждения зависания угол наклона бункера делают несколько больше угла естественного откоса материала. Зависание материала может быть предотвращено также вибрацией стенок бункера.

При выходе из бункеров порошкообразные материалы могут разделяться на крупные и мелкие фракции. Для предотвращения этого явления необходимо хранить материал по фракциям в различных бункерах.

| © 2004-2009 Творческое объединение. Керамика. Этика и педагогика. http://olkolon.narod.ru/ |

|

|