| Главная О занятиях керамикой Фотоальбом Книги по керамике |

| Этика и педагогика Ссылки на сайты |

Часть вторая

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХУДОЖЕСТВЕННОЙ КЕРАМИКИ

Глава VI

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ КЕРАМИЧЕСКОЙ ТЕХНОЛОГИИ

Все производственные процессы керамической технологии на современном заводе подразделяются на: основные, дополнительные, подсобные, вспомогательные.

К основным производственным процессам относятся:

- подготовка сырьевых материалов для керамической массы и глазури;

- приготовление керамической массы и глазури;

- формование керамических изделий;

- сушка отформованных полуфабрикатов;

- обжиг;

- обработка керамических изделий.

К дополнительным производственным процессам относят добычу сырья и его обогащение.

Подсобные производственные процессы обеспечивают функционирование основной керамической технологии. К ним относятся: приготовление эмалей, глазурей, красок, ангобов, огнеприпасов для обжига изделий, изготовление пористых форм для формования изделий.

Вспомогательные производственные процессы создают и поддерживают условия, необходимые для обслуживания и осуществления основных и подсобных процессов. К ним относят: ремонтные работы, энергообеспечение, складские работы и т. п.

Подготовка сырьевых материалов включает в себя операции по грубому, среднему измельчению, среднему и тонкому помолу, разделению по зерновому составу, очистке от примесей, обжигу. Многие физико-механические свойства масс, полуфабрикатов и готовых изделий в значительной степени формируются еще на первичных этапах переработки исходного сырья и зависят от конструктивных особенностей и режимов работы перерабатывающего оборудования. Например, использование в массе тонкоизмельченного каолина (с размером частиц менее 2 мкм) повышает пластичность массы, увеличивает прочность высушенных полуфабрикатов в 2 раза; уменьшение размера зерен кварца приводит к увеличению плотности и усадки изделий.

Для получения определенного зернового состава каменистые виды сырья (полевой шпат, кварц, пегматит и др.) последовательно измельчают на дробилках, бегунах, размалывают в шаровых мельницах мокрого помола, расположенных в массозаготовительном цехе (МЗЦ).

Приготовление керамической массы и глазурей. Керамическая масса представляет собой смесь исходных сырьевых материалов, из которой в дальнейшем изготовляют керамические изделия. В зависимости от методов формования изделий различают массы: формовочные, литейные и прессовочные, имеющие различную степень влажности. Технология приготовления каждой массы характеризуется своими особенностями, которые будут рассмотрены ниже.

В процессе приготовления керамических масс и глaзyрей производят весовое дозирование предварительно измельченных каменистых и глинистых компонентов и их перемешивание. Измельченные компоненты, слитые из шаровых мельниц и мешалок, смешивают в сборниках, оборудованных размешивающими механизмами. Жидкую массу, в которую входят все ее компоненты, процеживают через сито для удаления крупных частиц и по сторонних включений, а затем очищают на магнитных установках от железистых магнитных включений. Оно тащенную керамическую суспензию далее подвергают частичному обезвоживанию на камерных фильтр-прессах или в башенно-распылительных сушилках или используют самостоятельно в виде шликера для формования изделий методом литья. Перед подачей на формование массу с фильтр-прессов в виде «коржей» направляют в вакуумные прессы для улучшения ее формовочных свойств.

Сырые (нефриттованные) глазури приготовляют путем совместного мокрого тонкого помола в шаровом мельнице предварительно измельченных и дозированных сырьевых материалов. Время помола глазурей значительно больше времени помола керамических масс.

В процессе приготовления (измельчения, просеивания, обезвоживания и т. п.) керамических масс и глазурей около 5...6% сырья безвозвратно теряется. Еще большие потери (15...25%) наблюдаются при сортировке и предварительном обжиге жильного кварца, пегматита и полевого шпата.

Формование керамических изделий. В производстве художественной керамики для изготовления изделий применяют преимущественно методы формования из пластичной (пластическое формование) или жидкой массы — шликера (литье). В последние годы за рубежом широко используется метод изостатического (гидростатического) прессования изделий из порошкообразных масс. Все методы формования обеспечивают сохранение приданной изделиям в процессе формования формы.

Пластическое формование — наиболее древний метод, который прошел путь от ручной отминки до современных многошпиндельных автоматов и полуавтоматов. Этим методом изготовляют плоские изделия (блюдца, тарелки), а также полые изделия в форме тел вращения. Изделия же более сложной конфигурации, а также тонкостенные (суповые овальные вазы, селедочники, сервизные изделия, скульптура) изготовляют методом литья в пористые формы. Метод литья осуществляют вручную или на литейных полуавтоматах и механизированных установках.

Сушка отформованных полуфабрикатов. Для придания отформованному изделию механической прочности, необходимой для последующих технологических операций, его подвергают сушке. В процессе сушки происходит удаление воды, сопровождающееся уплотнением (усадкой) отформованного изделия (полуфабриката) за счет объемных изменений. Максимальное уплотнение изделий наступает в начальный период сушки и соизмеримо с количеством удаляемой влаги.

Усадочные изменения в полуфабрикате протекают неравномерно по всему объему изделий, что может привести к появлению напряжений и, как следствие, к браку в виде коробления (деформации) и трещин. Поэтому очень важно правильно выбрать режим сутки и параметры сушильного агента — нагретого воздуха.

Плоские изделия обычно сушат в формах. Изделия, изготовленные методом литья, сначала подвяливают в формах до придания изделиям необходимой прочности, а затем извлекают из форм и досушивают до влажности 1...2,5%.

Для сушки массовых изделий используют конвейерные сушилки с направленными потоками горячего воздуха. В этих сушилках процесс сушки совмещается с операцией транспортирования изделий в направлении технологического потока. Отдельные художественные изделия сушат в камерных сушилках периодического действия, где полуфабрикаты высушиваются на полках или вагонетках. Для особо сложных изделий применяют естественную сушку на многоярусных стеллажах, расположенных у рабочих мест. Длительность искусственной сушки зависит от типа применяемых сушилок, методов сушки и других факторов и колеблется в пределах от 0,25 до 3 ч.

Обжиг. Тонкостенные керамические изделия обычно обжигают двукратно. При первом обжиге черепку придается механическая прочность, а также завершается процесс разложения глинистых минералов и дегазация черепка. Операция первого обжига необходима для высокохудожественных и тонкостенных изделий, подвергающихся впоследствии процессу глазурования, основанному на способности керамического черепка впитывать в себя влагу без размокания и коробления.

Второй обжиг — политой, т. е. обжиг изделий после нанесения глазури, придает изделиям необходимые эксплуатационные свойства: термостойкость, механическую прочность, химическую стойкость, водо- и газонепроницаемость и др. В процессе обжига в керамическом черепке происходят необратимые физико-химические процессы, придающие ему декоративные и технические свойства.

Обжиг керамических изделий состоит из нагревания, выдержки при конечной температуре и охлаждения. При этом скорость нагревания спекаемой керамики должна быть такой, чтобы обеспечивалось постепенное удаление газов. Продолжительность выдержки и максимальная температура при обжиге зависят от типа и назначения керамических изделий. Обычно оптимальная температура спекания находится в пределах 950...1450°С.

Изделия художественной керамики обжигают в камерных печах (горнах) периодического действия, а также в туннельных печах непрерывного действия. При низкотемпературном обжиге (до 1000°С) используют безвагонеточные щелевые печи, где изделия перемещаются на плитах, лещадках, ленточных конвейерах. Продолжительность обжига изделий в таких печах колеблется от 2 до 30 ч и более.

Обработка керамических изделий. Некоторые виды керамических изделий после первого обжига с целью придания им определенных свойств подвергаются дальнейшей обработке, например ангобированию, глазурованию, а после окончательного (политого) обжига — росписи.

Ангобирование применяют для декоративной отделки изделия. Толщина слоя ангобного покрытия зависит от состава и назначения и колеблется от 0,1 до 0,2 мм.

Глазурь—тонкий стекловидный слой толщиной 0,1... 0,3 мм наносят на поверхность керамических изделий, чтобы придать им красивый внешний вид, повышенную стойкость к воздействию воды, пыли, агрессивных сред и др.

Роспись керамических изделий выполняют керамическими красками методом живописи, отводки, печати, аэрографии, деколи, рельефной декорировки накладными эмалями, гравировки, резьбы и т. д.

Ангобы, глазури и краски закрепляют на изделиях дополнительным обжигом. После закрепления красок и ангобов готовые изделия сортируют, комплектуют и упаковывают для отправки потребителям.

Особенности технологии производства различных видов изделий художественной керамики. Технология изготовления той или иной группы керамических изделий отличается в основном количественным составом компонентов, входящих в состав шихты, методами их переработки, способами формования, режимами обжига, методами декорирования.

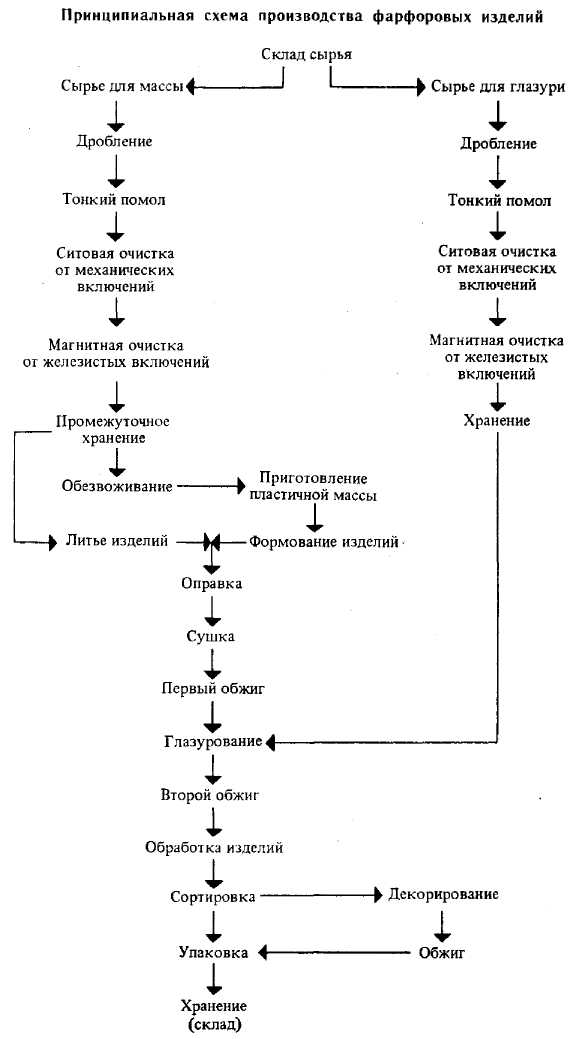

Из рассматриваемых в данном учебнике изделий наиболее сложной технологией обладают фарфоровые и фаянсовые изделия. На примере этой технологии изучается весь технологический процесс изготовления изделий художественной керамики. Принципиальная схема производства фарфоровых изделий приведена на стр. 53.

Для производства фарфора и фаянса используют в отличие от других видов художественной керамики более чистые, обогащенные сырьевые материалы, с ограниченным содержанием красящих оксидов железа и титана. Такое сырье обеспечивает фарфоровым и фаянсовым изделиям белизну, что позволяет при декорировании использовать большую палитру красок и методов их нанесения.

Для производства терракотовых, гончарных и майоликовых изделий используют местные легкоплавкие глины. Чтобы улучшить однородность керамических масс, для производства этих изделий широко применяют точное дозирование компонентов шихты, тщательное ее перемешивание. Состав майоликовых масс готовят аналогично гончарным и терракотовым, но в шихту вводят большее количество компонентов для регулирования свойств изделия.

Составы масс каменных изделий по сравнению с фарфоровыми содержат больше легкоплавких глин, поэтому в каменную массу плавней вводят в 2...3 раза меньше, чем в фарфоровую. С технологической точки зрения производство каменных изделий существенно не отличается от производства фарфоровых и фаянсовых изделий.

| © 2004-2009 Творческое объединение. Керамика. Этика и педагогика. http://olkolon.narod.ru/ |

|

|